Care este efectul procesului de pulverizare (cum ar fi moara cu flux de aer sau moara mecanică) de Modul (M): 2,9±0,1 silicat de sodiu sub formă de pulbere asupra distribuției mărimii particulelor?

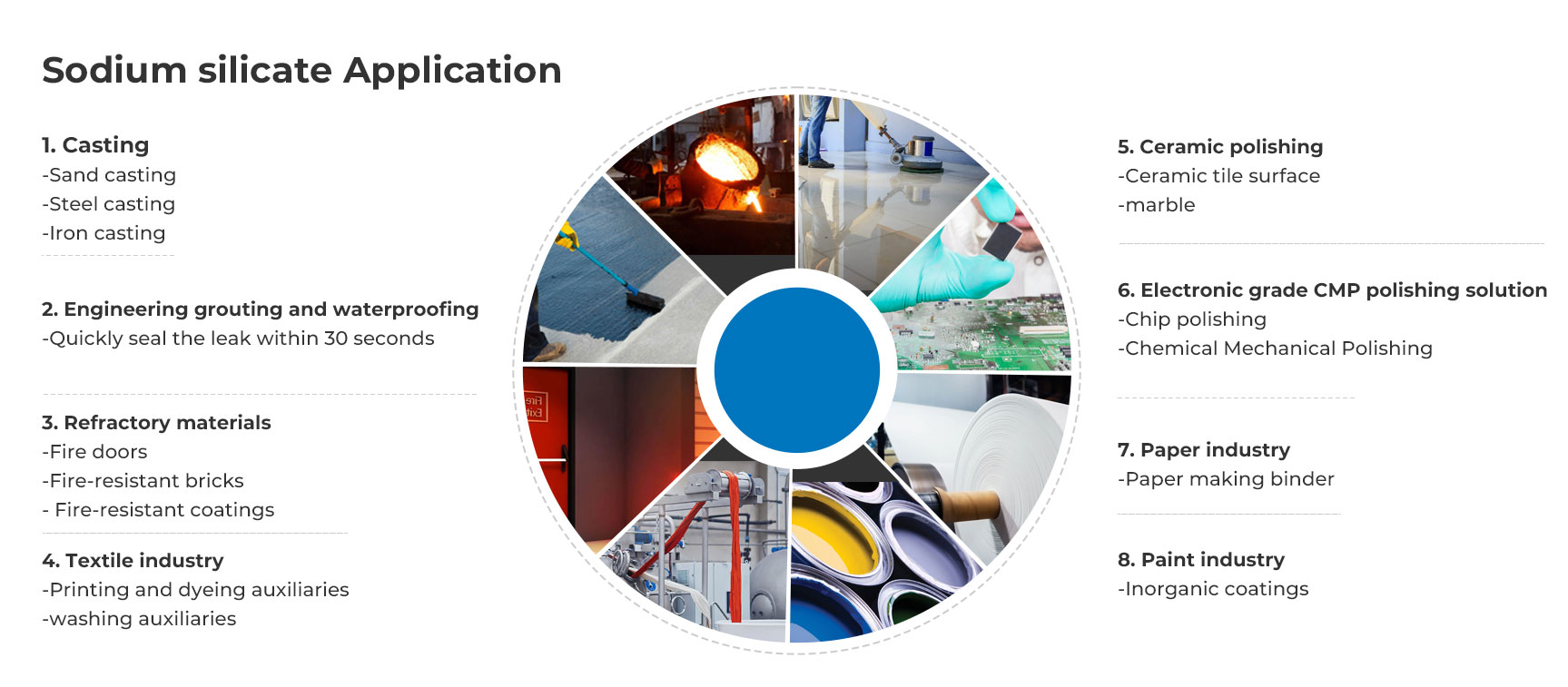

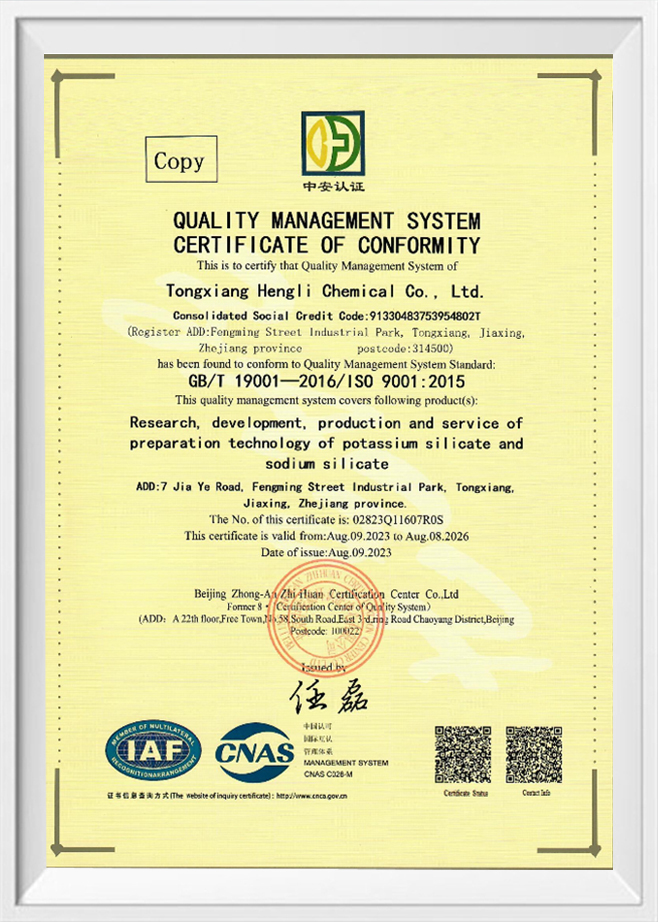

În industria chimică, silicatul de sodiu sub formă de pulbere este un produs important de siliciu anorganic și este utilizat pe scară largă datorită proprietăților sale fizice și chimice unice. Tongxiang Hengli Chemical Co., Ltd este specializată în producția de produse din siliciu anorganic, inclusiv mai mult de 30 de soiuri, cum ar fi silicatul de sodiu și silicatul de potasiu. Printre acestea, sticla cu apă pudră (model HLNAP-3, modul 2,9±0,1) este un produs realizat prin uscarea și pulverizarea sticlei cu apă lichidă. Are avantaje semnificative, cum ar fi conținut ridicat, umiditate scăzută și transport și depozitare ușor. Este utilizat pe scară largă în detergenți, aditivi pentru ciment cu uscare rapidă și în alte domenii. În procesul de producție a silicatului de sodiu sub formă de pulbere, procesul de pulverizare este unul dintre factorii cheie care afectează distribuția dimensiunii particulelor. Diferite procese de pulverizare (cum ar fi moara cu flux de aer sau moara mecanică) vor avea efecte diferite asupra distribuției mărimii particulelor a produsului, afectând astfel performanța și efectul de aplicare al produsului.

1. Prezentare generală a silicatului de sodiu sub formă de pulbere

Silicatul de sodiu sub formă de pulbere, cunoscut și sub denumirea de sticlă de apă pudră instantanee, este un produs solid realizat din sticlă de apă lichidă prin uscare, zdrobire și alte procese. În comparație cu sticla de apă lichidă, are avantaje semnificative, cum ar fi conținut ridicat, conținut scăzut de apă, transport și depozitare ușoare, economisirea costurilor de ambalare și transport și poate fi dizolvat și utilizat rapid la fața locului. Luând ca exemplu silicatul de sodiu sub formă de pulbere de la Tongxiang Hengli Chemical Co., Ltd - HLNAP-3, modulul său (M) este 2,9±0,1, conținutul de dioxid de siliciu (SiO₂) este între 55,0-60,0%, conținutul de Na₂O este între 22,0-2,0% densitate, 26,0% 0,69 kg/L, rata de dizolvare (30℃) este ≤240S, iar dimensiunea particulelor (rata de trecere 100 mesh) este ≥95. Acești indicatori de performanță îl fac utilizat pe scară largă în detergenți, aditivi cu uscare rapidă pentru ciment, blocaje industriale, lianți rezistenți la temperaturi ridicate și alte domenii.

2. Clasificarea și principiul procesului de zdrobire

Procesul de zdrobire este procesul de zdrobire a bucăților mari de material în dimensiunea necesară a particulei. Conform principiului și echipamentului de zdrobire, procesele obișnuite de zdrobire includ moara cu flux de aer și moara mecanică.

(I) Moara cu flux de aer

Moara cu flux de aer, cunoscută și sub numele de moara cu flux de aer, este un dispozitiv care utilizează un flux de aer de mare viteză (cum ar fi aer comprimat, abur supraîncălzit sau alte gaze) pentru a face particulele de material să se ciocnească și să se frece unele de altele și între particule și peretele dispozitivului pentru a obține zdrobire. Principiul său de funcționare este: aerul comprimat formează un flux de aer de mare viteză prin duză, iar materialul intră în camera de zdrobire condus de fluxul de aer de mare viteză. În camera de zdrobire, există ciocniri violente, frecări și forfecare între particulele de material, între particule și fluxul de aer și între particule și peretele dispozitivului, astfel încât materialul este zdrobit. Materialul sfărâmat intră în camera de clasificare cu fluxul de aer. În camera de clasificare, particulele fine care îndeplinesc cerințele privind dimensiunea particulelor sunt separate prin forța centrifugă și fluxul de aer, în timp ce particulele grosiere se întorc în camera de zdrobire pentru a continua zdrobirea până când sunt atinse cerințele de dimensiune a particulelor necesare.

Moara cu flux de aer are următoarele caracteristici:

Forța mecanică asupra materialului în timpul procesului de zdrobire este mică și nu este ușor de supraîncălzit. Este potrivit pentru zdrobirea materialelor sensibile la căldură, cu punct de topire scăzut și cu puritate ridicată.

Distribuția dimensiunii particulelor materialului zdrobit este îngustă, uniformitatea dimensiunii particulelor este bună și se poate obține o zdrobire la nivel de microni sau chiar la nivel nano.

Echipamentul are o structură simplă, este ușor de curățat și întreținut și este potrivit pentru operațiuni de zdrobire într-un mediu steril și lipsit de poluare.

Are o eficiență ridicată de zdrobire, poate fi produs continuu și are o capacitate mare de producție.

(II) Moara mecanica

Moara mecanică este un dispozitiv care utilizează forța mecanică (cum ar fi forța de impact, forța de măcinare, forța de forfecare etc.) pentru a sparge particulele de material. Morile mecanice obișnuite includ mori cu bile, mori Raymond, mori cu ciocane etc. Luând moara cu bile ca exemplu, principiul ei de funcționare este: un anumit număr și dimensiune de medii de măcinare (cum ar fi bile de oțel, bile de porțelan etc.) sunt instalate în cilindrul morii cu bile. Când cilindrul se rotește, mediul de măcinare este ridicat la o anumită înălțime sub acțiunea forței centrifuge și a frecării, apoi cade într-o formă parabolică, care are un efect de impact și de măcinare asupra materialului, astfel încât materialul să fie zdrobit. În timpul procesului de zdrobire, materialul este impactat și măcinat continuu de mediul de măcinat și este, de asemenea, răsucit și amestecat continuu în cilindru, obținându-se astfel zdrobirea și omogenizarea materialului.

Moara mecanică are următoarele caracteristici:

Are o gamă largă de aplicații și poate fi folosit pentru a zdrobi materiale de diferite durități și proprietăți.

Echipamentul are o structură simplă, cost redus și întreținere ușoară.

Eficiența de zdrobire este relativ scăzută, iar căldura este ușor generată în timpul procesului de zdrobire, ceea ce poate avea un anumit impact asupra performanței materialului.

Distribuția dimensiunii particulelor materialului zdrobit este largă, iar uniformitatea dimensiunii particulelor este slabă.

3. Influența diferitelor procese de zdrobire asupra distribuției mărimii particulelor de silicat de sodiu sub formă de pulbere

(I) Influența morii cu flux de aer asupra distribuției mărimii particulelor de silicat de sodiu sub formă de pulbere

Distribuție îngustă a dimensiunii particulelor și uniformitate bună: Deoarece moara cu flux de aer utilizează un flux de aer de mare viteză pentru a face ca particulele de material să se ciocnească și să se frece unele de altele pentru a obține zdrobire, forța asupra particulelor de material în timpul procesului de zdrobire este relativ uniformă, astfel încât distribuția dimensiunii particulelor a silicatului de sodiu pulbere mărunțit este îngustă, iar uniformitatea dimensiunii particulelor este bună. De exemplu, în timpul procesului de zdrobire al morii cu flux de aer, particulele de material se ciocnesc între ele la o viteză mare sub antrenarea fluxului de aer de mare viteză. Forța de impact și forța de forfecare generate în timpul coliziunii pot face ca particulele de material să se spargă uniform, obținându-se astfel un produs cu o distribuție a dimensiunii particulelor relativ concentrată.

Poate obține o zdrobire ultra-fină: moara cu flux de aer are o eficiență ridicată de zdrobire și poate obține o zdrobire la nivel de microni sau chiar la nivel nano. Pentru silicatul de sodiu sub formă de pulbere cu modul (M): 2,9±0,1, procesul de pulverizare al morii cu flux de aer își poate zdrobi dimensiunea particulelor la un interval mai mic, cum ar fi sub nivelul micronii, crescând astfel suprafața specifică și reactivitatea produsului, astfel încât acesta să poată juca un rol mai bun în procesul de aplicare. De exemplu, în domeniul detergenților, silicatul de sodiu sub formă de pulbere ultrafină poate fi amestecat mai bine cu alte ingrediente pentru a îmbunătăți efectul de spălare al detergenților; în domeniul aditivilor cu uscare rapidă pentru ciment, silicatul de sodiu sub formă de pulbere ultrafină poate reacționa mai rapid cu cimentul și poate scurta timpul de priză al cimentului.

Controlabilitatea puternică a distribuției dimensiunii particulelor: moara cu flux de aer poate controla dimensiunea particulelor de pulverizare și distribuția dimensiunii particulelor prin ajustarea parametrilor procesului, cum ar fi viteza fluxului de aer, presiunea camerei de pulverizare și viteza clasificatorului. De exemplu, creșterea vitezei fluxului de aer poate crește energia de coliziune între particulele de material, îmbunătățind astfel eficiența pulverizării și reducând dimensiunea particulelor după pulverizare; reglarea vitezei de clasificare poate modifica dimensiunea forței centrifuge în camera de clasificare, controlând astfel intervalul de dimensiune a particulelor din materialul de particule fine separat și realizând un control precis al distribuției dimensiunii particulelor.

(II) Influența măcinării mecanice asupra distribuției mărimii particulelor de silicat de sodiu sub formă de pulbere

Distribuția dimensiunii particulelor este largă, iar uniformitatea este slabă: șlefuirea mecanică utilizează în principal forța mecanică (cum ar fi forța de impact, forța de șlefuire etc.) pentru a sparge particulele de material. Forța care acționează asupra particulelor de material în timpul procesului de zdrobire este neuniformă, astfel încât distribuția dimensiunii particulelor silicatului de sodiu sub formă de pulbere după zdrobire este largă, iar uniformitatea dimensiunii particulelor este slabă. De exemplu, în procesul de zdrobire al morii cu bile, există o anumită aleatorie în traiectoria de mișcare și forța de impact a mediului de măcinare, ceea ce duce la un grad inconsecvent de zdrobire a particulelor de material, rezultând o diferență mare în dimensiunea particulelor. Unele particule sunt zdrobite foarte fin, în timp ce altele sunt încă mari, ceea ce face ca gama de distribuție a dimensiunii particulelor produsului să fie largă.

Dimensiunea mare a particulelor de zdrobire: în comparație cu morile cu flux de aer, eficiența de zdrobire a morilor mecanice este relativ scăzută și este dificil de realizat o zdrobire ultra-fină. Silicatul de sodiu sub formă de pulbere după zdrobire are o dimensiune mai mare a particulei. Pentru silicatul de sodiu sub formă de pulbere cu un modul (M): 2,9±0,1, procesul de zdrobire mecanică a morii poate, de obicei, să-și zdrobească dimensiunea particulelor la un interval de zeci de microni sau chiar mai grosier, ceea ce va afecta performanța și domeniul de aplicare a produsului într-o anumită măsură. De exemplu, în domeniul turnării de precizie, este necesar silicatul de sodiu sub formă de pulbere fină pentru a asigura calitatea suprafeței și precizia turnărilor, în timp ce produsele zdrobite prin măcinare mecanică pot să nu îndeplinească cerințele.

Controlabilitate slabă a distribuției mărimii particulelor: Parametrii procesului de măcinare mecanică sunt relativ fixați, iar controlabilitatea distribuției dimensiunii particulelor este slabă. Deși efectul de zdrobire poate fi afectat de ajustarea mărimii, cantității, vitezei cilindrului și a altor parametri ai mediului de măcinare, domeniul de ajustare este limitat și este dificil să se realizeze un control precis al distribuției dimensiunii particulelor. Prin urmare, distribuția dimensiunii particulelor de silicat de sodiu pulbere zdrobit prin măcinare mecanică nu este adesea suficient de stabilă și este ușor afectată de factori precum proprietățile materialelor și starea de funcționare a echipamentului.

4. Factori care afectează efectul procesului de zdrobire asupra distribuției dimensiunii particulelor

(I) Proprietăţile materialelor

Duritatea, fragilitatea, umiditatea și alte proprietăți ale materialului vor afecta efectul procesului de zdrobire asupra distribuției dimensiunii particulelor. Pentru materialele cu duritate mai mare și fragilitate mai mare, acestea sunt mai ușor zdrobite în timpul procesului de măcinare a fluxului de aer, iar distribuția dimensiunii particulelor este mai ușor de controlat; pentru materiale cu duritate mai mică și duritate mai mare, șlefuirea mecanică poate fi mai potrivită, dar distribuția dimensiunii particulelor poate fi mai largă. În plus, umiditatea materialului va afecta și efectul de zdrobire. Materialele cu umiditate prea mare sunt predispuse la aglomerare în timpul procesului de zdrobire, rezultând o distribuție neuniformă a dimensiunii particulelor.

(II) Parametrii echipamentului

Diferite echipamente de zdrobire au setări diferite de parametri, cum ar fi viteza fluxului de aer, presiunea camerei de zdrobire și viteza de clasificare a morii cu flux de aer și dimensiunea, cantitatea și viteza cilindrului mediilor de măcinare ale morii mecanice. Acești parametri vor afecta direct efectul de zdrobire și distribuția dimensiunii particulelor materialului. De exemplu, în moara cu flux de aer, creșterea vitezei fluxului de aer poate crește energia de coliziune a particulelor de material, reducând astfel dimensiunea particulelor, dar o viteză prea mare a fluxului de aer poate cauza uzura sporită a echipamentului și consumul de energie crescut; în moara mecanică, creșterea numărului de medii de măcinare și reducerea diametrului mediilor de măcinare poate îmbunătăți eficiența de zdrobire, dar va crește și sarcina și uzura echipamentului.

(III) Procesul de producție

Raționalitatea procesului de producție va afecta, de asemenea, impactul procesului de zdrobire asupra distribuției dimensiunii particulelor. De exemplu, în procesul de zdrobire, factori precum viteza de alimentare a materialului și timpul de zdrobire vor afecta efectul de zdrobire. Dacă viteza de alimentare este prea mare, materialul va rămâne în camera de zdrobire pentru un timp prea scurt, ceea ce va duce la zdrobire insuficientă și va lărgi distribuția dimensiunii particulelor. Dacă timpul de zdrobire este prea lung, materialul va fi supra-zdrobit, ceea ce va crește consumul de energie și uzura echipamentului. În același timp, poate provoca aglomerarea materialului și poate afecta distribuția dimensiunii particulelor.

5. Selectarea și optimizarea procesului de zdrobire

(I) Selectați procesul de zdrobire în funcție de cerințele produsului

Diferitele domenii de aplicare au cerințe diferite pentru distribuția dimensiunii particulelor de silicat de sodiu sub formă de pulbere. De exemplu, în domeniul electronicii și al turnării de precizie, silicatul de sodiu sub formă de pulbere cu distribuție îngustă a dimensiunii particulelor și dimensiune uniformă a particulelor este de obicei necesar pentru a asigura performanța și calitatea produsului. În acest moment, ar trebui să fie preferat procesul de zdrobire al morii cu flux de aer; în unele domenii în care cerințele privind dimensiunea particulelor nu sunt foarte mari, cum ar fi agricultura și fabricarea hârtiei, procesul de zdrobire mecanică a morii poate fi selectat pentru a reduce costurile de producție. Când Tongxiang Hengli Chemical Co., Ltd produce silicat de sodiu sub formă de pulbere, poate selecta în mod rezonabil procesul de zdrobire în funcție de diferite modele de produse și cerințe de aplicare pentru a satisface nevoile diverse ale clienților.

(II) Optimizarea parametrilor echipamentului și a procesului de producție

Pentru a obține distribuția ideală a dimensiunii particulelor, este necesară optimizarea parametrilor și a procesului de producție al echipamentului de zdrobire. Pentru morile cu flux de aer, cele mai bune condiții de zdrobire pot fi găsite prin ajustarea parametrilor cum ar fi viteza fluxului de aer, presiunea în camera de zdrobire și viteza clasificatorului pentru a obține cea mai bună distribuție a dimensiunii particulelor; pentru mori mecanice, eficiența de zdrobire și uniformitatea dimensiunii particulelor pot fi îmbunătățite prin selectarea mediilor de măcinare adecvate, ajustarea numărului și diametrului mediilor de măcinare și controlând parametri precum viteza cilindrului. În același timp, este, de asemenea, necesar să se controleze în mod rezonabil viteza de alimentare și timpul de zdrobire a materialului pentru a asigura stabilitatea și fiabilitatea procesului de zdrobire.

(III) Combinarea mai multor procese de concasare

În producția propriu-zisă, pentru a obține efecte de zdrobire mai bune, pot fi combinate mai multe procese de zdrobire. De exemplu, o moară mecanică este folosită mai întâi pentru a zdrobi grosier materialul, iar apoi o moară cu jet este folosită pentru zdrobirea fină și clasificarea. Acest lucru poate juca pe deplin avantajele celor două procese de zdrobire, care nu numai că îmbunătățește eficiența de zdrobire, dar asigură și uniformitatea distribuției dimensiunii particulelor. Acest proces de zdrobire combinat are anumite perspective de aplicare în producția de silicat de sodiu sub formă de pulbere cu cerințe mari de dimensiune a particulelor.