1. Prezentare generală a procesului uscat de silicat de sodiu sub formă de pulbere

(I) Principiul de bază al procesului uscat

Procesul uscat al silicatului de sodiu sub formă de pulbere este de a transforma sticla de apă lichidă în produse sub formă de pulbere prin uscare, pulverizare și alte procese. Procesul său de reacție de bază implică topirea și solidificarea silicatului de sodiu. În procesul uscat, nisipul de cuarț (componenta principală SiO₂) și sărurile de sodiu, cum ar fi soda (Na₂CO₃) sau soda caustică (NaOH) se topesc la temperatură ridicată pentru a genera topitură de silicat de sodiu, iar apoi se obțin produse sub formă de pulbere prin răcire, zdrobire și alte etape.

(II) Factori cheie de influență ai procesului uscat

Miezul procesului uscat se află în stadiul de topire. Temperatura și timpul de reacție din această etapă afectează în mod direct calitatea, performanța și eficiența producției produsului. Temperatura de topire determină energia de activare și viteza de reacție a reactanților. Dacă temperatura este prea scăzută, reacția poate fi incompletă, iar topitura de silicat de sodiu rezultată poate conține particule de nisip cuarțos nereacționat, afectând puritatea produsului și acuratețea modulului. Dacă temperatura este prea mare, va crește consumul de energie, va agrava coroziunea echipamentului și poate provoca chiar polimerizarea excesivă a topiturii de silicat de sodiu, afectând solubilitatea produsului. Timpul de reacție este strâns legat de caracterul complet al reacției și uniformitatea topiturii. Dacă timpul este prea scurt, reacția este insuficientă și modulul este instabil. Dacă timpul este prea lung, nu numai că va reduce eficiența producției, dar poate provoca și reacții secundare și poate afecta calitatea produsului. Prin urmare, optimizarea temperaturii de topire și a timpului de reacție este o verigă cheie în procesul uscat.

2. Caracteristicile și aplicarea silicatului de sodiu sub formă de pulbere cu un modul de 2,4±0,1

(I) Caracteristicile produsului

Luați ca exemplu paharul cu apă pudră (model HLNAP-2, modul 2,4±0,1) produs de Tongxiang Hengli Chemical Co., Ltd. Acest produs este fabricat din sticlă cu apă lichidă prin uscare și pulverizare și are avantaje semnificative față de sticla cu apă lichidă. În ceea ce privește proprietățile fizice, conținutul său de dioxid de siliciu (SiO₂) este de 54,0 - 58,0%, conținutul de Na₂O este de 24,0 - 27,5%, densitatea în vrac este de 0,65 Kg/L, rata de dizolvare este ≤60 S/30℃, iar dimensiunea particulelor este de 10≥ 95%. Acești indicatori arată că produsul are caracteristicile unui conținut ridicat, umiditate scăzută, transport și depozitare ușor, economisind costurile de ambalare și transport și poate fi dizolvat și utilizat rapid la fața locului. În ceea ce privește proprietățile chimice, silicatul de sodiu cu un modul de 2,4±0,1 are o alcalinitate moderată. După dizolvarea în apă, poate forma o soluție stabilă de silicat și poate reacționa cu o varietate de substanțe, punând bazele aplicării sale în diferite domenii.

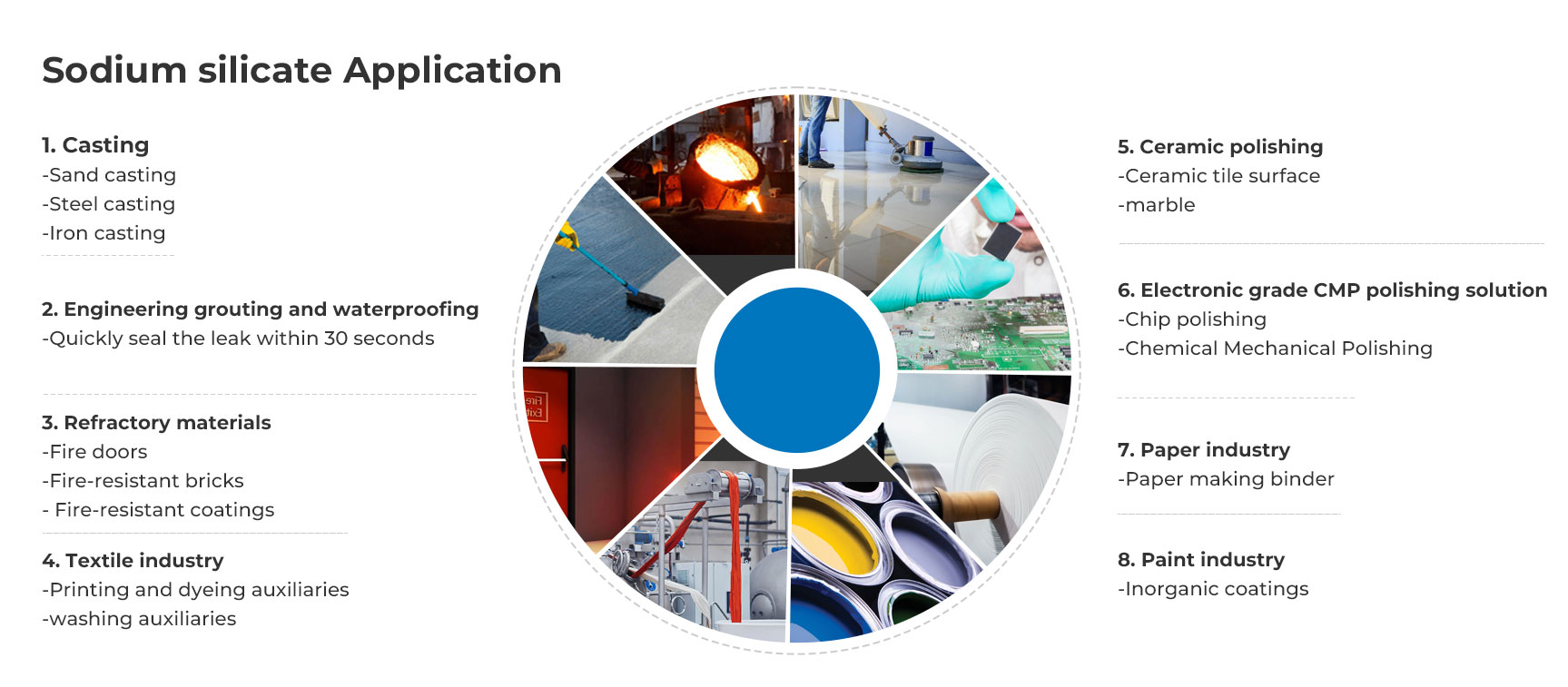

(II) Domenii de aplicare

Produsul este utilizat pe scară largă în detergenți, aditivi de ciment cu uscare rapidă, blocaje industriale, lianți rezistenți la temperaturi ridicate și alte domenii. În industria detergenților, silicatul de sodiu sub formă de pulbere poate fi folosit ca detergent pentru a îmbunătăți capacitatea de decontaminare a detergenților, pentru a ajusta valoarea pH-ului soluției și pentru a înmuia apa; în producția de ciment, ca aditiv cu uscare rapidă, poate accelera procesul de coagulare și întărire al cimentului și poate îmbunătăți rezistența sa timpurie; în domeniul astupării industriale, poate fi utilizat pentru repararea scurgerilor în conducte și echipamente prin utilizarea proprietăților sale de dizolvare rapidă și gelificare; în ceea ce privește lianții rezistenți la temperaturi înalte, poate fi utilizat pentru lipirea și fixarea pieselor în medii cu temperatură înaltă, datorită rezistenței sale la temperaturi ridicate și capacității de lipire.

3. Gama de optimizare a temperaturii de topire în proces uscat

(I) Efectul temperaturii de topire asupra calității produsului

Efectul asupra modulului: Modulul este un indicator cheie al silicatului de sodiu sub formă de pulbere, care reflectă direct raportul dintre dioxidul de siliciu și oxidul de sodiu din produs. În procesul uscat, temperatura de topire afectează echilibrul reacției și compoziția produsului. Când temperatura este scăzută, viteza de reacție este lentă, iar reacția silicei și oxidului de sodiu este incompletă, ceea ce poate duce la un modul scăzut și nu poate îndeplini cerința de 2,4±0,1; pe măsură ce temperatura crește, viteza de reacție se accelerează, reacția este mai completă, iar modulul se apropie treptat de valoarea țintă, dar când temperatura este prea mare, topitura de silicat de sodiu poate fi suprapolimerizat, iar conținutul efectiv de silice este relativ redus, determinând fluctuația modulului.

Impactul asupra solubilității: O temperatură de topire prea mare va face ca structura silicatului de sodiu să se topească mai strâns, formând un lanț molecular mai mare, rezultând o viteză de dizolvare mai lentă a produsului. De exemplu, atunci când temperatura depășește 1400 ℃, un anumit silicat de sodiu poate forma un corp de sticlă greu de dizolvat, determinând viteza de dizolvare să depășească 60 S/30 ℃, ceea ce nu poate îndeplini cerințele indicelui de produs; atunci când temperatura este prea scăzută, topitura conține particule de nisip de cuarț care au reacționat incomplet, care nu numai că afectează puritatea produsului, ci și împiedică procesul de dizolvare și reduc viteza de dizolvare.

Impactul asupra consumului de energie și a echipamentelor: Creșterea temperaturii de topire necesită un consum mai mare de energie și crește costurile de producție. În același timp, un mediu cu temperatură ridicată va agrava coroziunea și uzura echipamentului și va scurta durata de viață a echipamentului. De exemplu, la temperaturi de peste 1300℃, materialele refractare obișnuite vor fi puternic corodate și vor trebui înlocuite frecvent, crescând costurile de întreținere și riscul întreruperii producției.

(II) Determinarea intervalului optim de temperatură de topire

Un număr mare de studii experimentale și practici de producție au arătat că pentru procesul de producție uscată a silicatului de sodiu sub formă de pulbere cu un modul de 2,4±0,1, intervalul optim de temperatură de topire este de obicei între 1250-1350℃. În acest interval de temperatură, se poate asigura că nisipul de cuarț și sarea de sodiu reacționează complet pentru a genera o topitură de silicat de sodiu cu un modul stabil, ținând cont atât de performanța de solubilitate, cât și de eficiența producției.

Interval de temperatură scăzut (1250-1300 ℃): în acest interval de temperatură, viteza de reacție este moderată, consumul de energie este relativ scăzut, iar gradul de coroziune a echipamentului este relativ ușor. Datele experimentale arată că atunci când temperatura este de 1280℃, modulul topiturii de silicat de sodiu generat de reacție este de 2,38, aproape de valoarea țintă de 2,4, iar viteza de dizolvare este de 55 S/30℃, ceea ce îndeplinește cerințele indicelui produsului. În acest moment, rata de conversie a nisipului de cuarț poate ajunge la mai mult de 95% și există mai puține particule de nisip de cuarț nereacționat în produs, cu o puritate mai mare.

Interval de temperatură mediu (1300 - 1330 ℃): Este un interval de temperatură de topire mai ideal. Când temperatura este de 1320℃, reacția este complet efectuată, modulul este stabil în intervalul de 2,4±0,1, iar viteza de dizolvare este de 50 S/30℃, atingând cea mai bună stare. În același timp, uniformitatea topiturii este bună, ceea ce este favorabil procesului de uscare și pulverizare ulterioară. Produsul sub formă de pulbere produs are o distribuție uniformă a dimensiunii particulelor, iar rata de trecere de 100 de mesh poate ajunge la mai mult de 98%.

Interval de temperatură ridicat (1330 - 1350℃): Deși viteza de reacție este mai rapidă, consumul de energie crește semnificativ și coroziunea echipamentului este agravată. Când temperatura atinge 1350℃, modulul poate crește ușor la 2,45, depășind limita superioară a intervalului țintă, iar rata de dizolvare scade la 65 S/30℃, ceea ce nu îndeplinește cerințele produsului. Prin urmare, în producția efectivă, operarea pe termen lung în intervalul de temperatură înaltă trebuie evitată pe cât posibil.

4. Gama de optimizare a timpului de reacție în proces uscat

(I) Efectul timpului de reacție asupra calității produsului

Influența asupra completității reacției: Dacă timpul de reacție este prea scurt, reacția dintre nisipul de cuarț și sarea de sodiu nu este suficientă, ceea ce va duce la mai multe materii prime nereacționate în produs, afectând precizia modulului și puritatea produsului. De exemplu, când timpul de reacție este de numai 30 de minute, rata de conversie a nisipului de cuarț este de numai aproximativ 80%, conținutul de SiO₂ în produs este mai mic de 54%, conținutul de Na₂O este mai mare de 27,5% și modulul este de aproximativ 2,2; pe măsură ce timpul de reacție crește, rata de conversie crește treptat. Când timpul ajunge la 60 de minute, rata de conversie poate ajunge la peste 98%, iar diverși indicatori sunt aproape de valoarea țintă.

Influența asupra uniformității topiturii: Timpul de reacție insuficient va cauza o distribuție neuniformă a componentelor în topitură, iar modulul local poate fi ridicat sau scăzut, afectând stabilitatea produsului. Observația microscopică a constatat că au existat particule evidente de nisip de cuarț și zone de agregare a sării de sodiu în topitura cu timp de reacție scurt, în timp ce topitura cu timp de reacție lung a avut o textură uniformă și fără impurități evidente.

Impactul asupra eficienței producției: Timpul de reacție prea lung va reduce eficiența producției și va crește costurile de producție. În producția industrială, pentru fiecare 10 minute de extindere a timpului de reacție, producția de timp unitar va scădea cu aproximativ 5%, iar consumul de energie va crește în consecință. Prin urmare, este necesar să se scurteze în mod rezonabil timpul de reacție, asigurând în același timp calitatea produsului.

(II) Determinarea intervalului optim de timp de reacție

Luând în considerare caracterul complet al reacției, uniformitatea topiturii și eficiența producției, intervalul optim de timp de reacție pentru procesul de producție uscată a silicatului de sodiu sub formă de pulbere cu un modul de 2,4±0,1 este de obicei de 45-60 de minute.

Interval scurt de timp (45-50 minute): În această perioadă de timp, reacția ajunge practic la echilibru, rata de conversie a nisipului de cuarț poate ajunge la mai mult de 95%, iar modulul este stabil între 2,35-2,45, îndeplinind cerința de 2,4±0,1. De exemplu, când timpul de reacție este de 48 de minute, toți indicatorii de produs îndeplinesc standardele, iar eficiența producției este ridicată, iar timpul de ieșire unitar este cu aproximativ 8% mai mare decât timpul de reacție de 60 de minute.

Interval mediu de timp (50 - 55 minute): Este un interval de timp ideal de reacție. În acest moment, reacția este suficientă și uniformă, calitatea topiturii este cea mai bună, iar produsul sub formă de pulbere produs are o viteză de dizolvare rapidă și o dimensiune uniformă a particulelor. Datele experimentale arată că, atunci când timpul de reacție este de 53 de minute, viteza de dizolvare este de 52 S/30℃, rata de trecere de 100 de mesh este de 97%, iar consumul de energie și pierderea echipamentului sunt într-un interval rezonabil.

Interval lung de timp (55 - 60 minute): Deși reacția este mai completă, eficiența producției scade semnificativ. Când timpul ajunge la 60 de minute, rata de conversie este doar cu aproximativ 2% mai mare decât cea de 50 de minute, iar producția este redusă cu aproximativ 10%. Prin urmare, în producția efectivă, cu excepția cazului în care există cerințe speciale ridicate pentru puritatea produsului, în general nu se utilizează un timp de reacție prea lung.

5. Practica de producție și inovația tehnologică a Tongxiang Hengli Chemical Co., Ltd

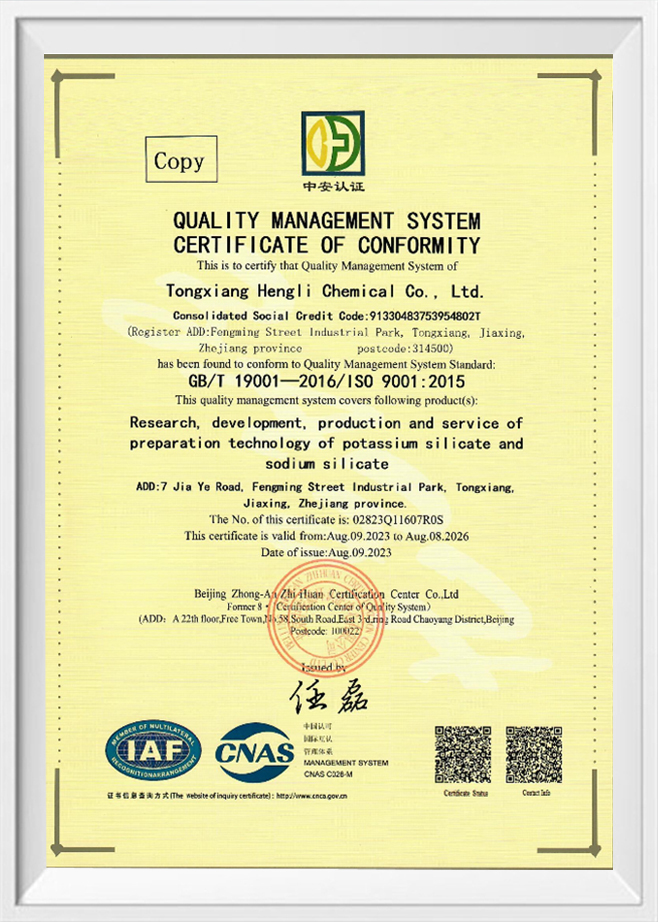

Tongxiang Hengli Chemical Co., Ltd acordă întotdeauna atenție optimizării proceselor și inovației tehnologice în procesul de producție a produselor din siliciu anorganic. Pentru procesul de producție uscată de silicat de sodiu sub formă de pulbere cu un modul de 2,4±0,1, compania a introdus echipamente avansate de testare, cum ar fi difractometrul cu raze X (XRD), microscopul electronic cu scanare (SEM), etc., pentru a monitoriza structura și compoziția materialului în timp real în timpul procesului de topire, oferind o bază științifică pentru optimizarea procesului. Prin explorare continuă, echipa de cercetare și dezvoltare a companiei a dezvoltat un nou tip de catalizator compozit, care poate accelera viteza de reacție și poate scurta timpul de reacție cu aproximativ 10-15% fără a crește semnificativ temperatura de topire, crescând în același timp rata de conversie a nisipului de cuarț la mai mult de 99%, îmbunătățind în continuare calitatea produsului și eficiența producției.

În plus, Tongxiang Hengli Chemical Co., Ltd a stabilit, de asemenea, un sistem complet de management al calității pentru a controla strict fiecare verigă din procesul de producție. De la achiziționarea de materii prime până la livrarea produselor, sunt efectuate mai multe procese de inspecție pentru a se asigura că indicatorii de produs sunt stabili și fiabili. Cu capacitățile sale tehnice profesionale și serviciile de produse de înaltă calitate, compania a câștigat o recunoaștere largă pe piață în multe domenii, cum ar fi electronice, îmbrăcăminte, fabricarea hârtiei, agricultură etc., iar produsele sale sunt vândute în țară și în străinătate.