1. Prezentare generală a procesului de producție a silicatului de sodiu sub formă de pulbere și impactul fluctuațiilor modulului

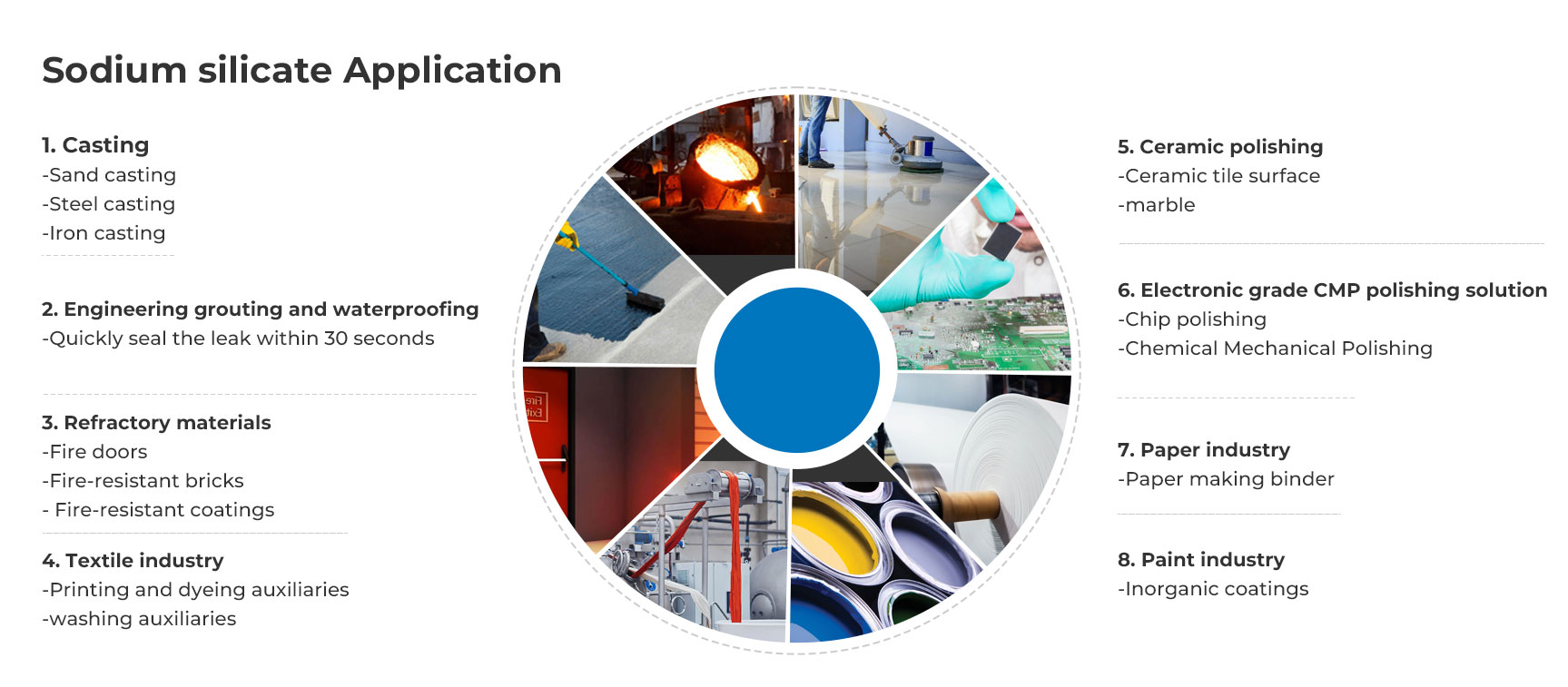

Silicatul de sodiu sub formă de pulbere, ca produs chimic important de siliciu anorganic, este fabricat din sticlă de apă lichidă prin uscare, pulverizare și alte procese. Luând ca exemplu Tongxiang Hengli Chemical Co., Ltd, modelul său instantaneu de silicat de sodiu sub formă de pulbere HLNAP-4 are caracteristicile de modul 3,4±0,1 și conținut de dioxid de siliciu 61,0-65,0%, care este utilizat pe scară largă în detergenți, aditivi cu uscare rapidă pentru ciment și alte domenii. În procesul de producție, modulul (valoarea M) este un indicator cheie pentru măsurarea performanței produsului. Este raportul dintre cantitatea de dioxid de siliciu și oxid de sodiu, care afectează direct solubilitatea și proprietățile de cimentare ale produsului. Supraîncălzirea locală este unul dintre factorii importanți care provoacă fluctuații de modul. Dacă temperatura locală este prea mare în timpul procesului de producție, aceasta va accelera reacția de policondensare a soluției de silicat de sodiu, va modifica gradul de polimerizare a dioxidului de siliciu și apoi va determina abaterea modulului de la valoarea țintă de 3,4±0,1, afectând stabilitatea și consistența calității produsului. Prin urmare, studiul modului de evitare a fluctuațiilor de modul cauzate de supraîncălzirea locală este de mare importanță pentru îmbunătățirea calității producției de silicat de sodiu sub formă de pulbere.

2. Analiza cauzelor supraîncălzirii locale în producția de silicat de sodiu sub formă de pulbere

(I) Influența echipamentelor de proces de uscare

În procesul de uscare a silicatului de sodiu sub formă de pulbere, echipamente utilizate în mod obișnuit, cum ar fi turnuri de uscare prin pulverizare și uscătoare cu pat fluidizat, dacă proiectarea echipamentului este nerezonabilă sau parametrii de funcționare sunt setați necorespunzător, este ușor să provocați distribuția neuniformă a materialelor în camera de uscare, acumularea de materiale în zonele locale sau timpul de rezidență excesiv, provocând astfel supraîncălzirea locală. De exemplu, dacă atomizorul turnului de uscare prin pulverizare are un efect slab de atomizare și o distribuție neuniformă a dimensiunii picăturilor, picăturile mai mari cad rapid în turnul de uscare și pot ajunge la partea de jos a turnului înainte de a fi complet uscate, în timp ce picăturile mai mici pot rămâne prea mult timp în zona de temperatură ridicată, ceea ce duce la supraîncălzirea locală. În plus, debitul neuniform și distribuția temperaturii mediului de uscare (cum ar fi aerul fierbinte) vor provoca, de asemenea, încălzirea neuniformă a diferitelor părți ale materialului, ducând la supraîncălzirea locală.

(II) Influența caracteristicilor materialelor și a procesului de prelucrare

Ca materie primă pentru producția de silicat de sodiu sub formă de pulbere, concentrația, vâscozitatea și alte caracteristici ale sticlei de apă lichidă vor afecta transferul de căldură și masă în timpul procesului de uscare. Când concentrația de sticlă de apă lichidă este prea mare și vâscozitatea este mare, atomizarea picăturilor crește în timpul procesului de uscare prin pulverizare și este ușor să se formeze picături mai mari sau pelicule lichide, ceea ce face dificilă evaporarea apei interne, iar căldura se acumulează în interior, provocând supraîncălzirea locală. În același timp, în timpul pretratării materiilor prime, dacă agitarea este neuniformă, poate duce la diferențe locale de concentrație a materialului, iar zonele cu concentrație mare sunt mai susceptibile de a se supraîncălzi din cauza transferului slab de căldură în timpul uscării.

(III) Influența parametrilor de control al procesului de producție

Dacă parametrii de control din procesul de producție, cum ar fi temperatura de uscare, viteza de alimentare, timpul de uscare etc., sunt setați în mod nerezonabil sau controlul este instabil, va provoca, de asemenea, supraîncălzirea locală. De exemplu, atunci când temperatura de uscare este prea mare și viteza de alimentare este prea mică, materialul rămâne prea mult timp în mediul cu temperatură ridicată și este predispus la supraîncălzire; în timp ce viteza de alimentare este prea mare, este posibil ca materialul să nu fie complet uscat în timp, ceea ce nu numai că afectează conținutul de umiditate al produsului, dar poate provoca și supraîncălzirea locală din cauza încălzirii continue a unor materiale în timpul procesării ulterioare. În plus, dacă există probleme cu poziția de instalare și acuratețea senzorului de temperatură, este posibil ca acesta să nu poată monitoriza cu exactitate schimbările de temperatură din zona locală, ceea ce duce la imposibilitatea sistemului de control să se regleze la timp, provocând astfel supraîncălzirea locală.

3. Măsuri tehnice cheie pentru evitarea fluctuațiilor de modul cauzate de supraîncălzirea locală

(I) Optimizarea structurii și parametrilor de funcționare ai echipamentului de uscare

Optimizarea turnului de uscare prin pulverizare

Utilizați un nou tip de atomizor, cum ar fi un atomizor compozit care combină un atomizor centrifugal cu un atomizor cu flux de aer, pentru a îmbunătăți uniformitatea dimensiunii picăturilor. Atomizorul centrifugal poate controla dimensiunea picăturilor prin ajustarea vitezei, în timp ce atomizatorul cu flux de aer poate efectua o atomizare secundară pe picături mai mari, făcând distribuția dimensiunii picăturilor mai concentrată și reducând supraîncălzirea locală cauzată de dimensiunea neuniformă a picăturilor. De exemplu, în practica de producție a Tongxiang Hengli Chemical Co., Ltd, prin introducerea unui atomizator compozit, proporția distribuției dimensiunii picăturilor în intervalul 50-150μm a fost crescută la mai mult de 85%, îmbunătățind semnificativ uniformitatea procesului de uscare.

Optimizați structura internă a turnului de uscare, cum ar fi setarea unei plăci de ghidare sau a unui distribuitor în turn pentru a ghida aerul cald să fie distribuit uniform și pentru a evita curenții turbionari sau zonele locale de mare viteză. Placa de ghidare poate face ca aerul cald să curgă în jos în formă de spirală, să mărească timpul de contact și uniformitatea dintre aerul cald și material și să reducă aderența materialului la peretele turnului, reducând riscul supraîncălzirii locale.

Setați în mod rezonabil poziția de intrare și de evacuare a aerului din turnul de uscare pentru a asigura o curgere lină a aerului cald și pentru a evita colțurile moarte. Priza de aer poate fi distribuită într-o manieră inelară, astfel încât aerul fierbinte să intre uniform din toate părțile turnului, iar orificiul de evacuare a aerului să fie setat în centrul fundului turnului pentru a se asigura că gazele de eșapament sunt evacuate la timp și pentru a menține stabilitatea fluxului de aer în turn.

Optimizarea uscătorului cu pat fluidizat

Proiectați o structură de pat fluidizat adecvat, cum ar fi un pat fluidizat cu mai multe straturi sau un pat fluidizat încălzit intern. Patul fluidizat cu mai multe straturi poate face materialul să se usuce în diferite straturi la rândul lor. Fiecare strat este setat cu parametri diferiți de temperatură și flux de aer pentru a obține uscare în gradient și pentru a evita supraîncălzirea materialului din cauza timpului lung de rezidență într-un singur strat. Patul fluidizat încălzit intern stabilește elemente de încălzire, cum ar fi conductele de căldură sau serpentinele de abur în stratul de pat pentru a transfera căldura direct pe material, pentru a îmbunătăți eficiența transferului de căldură, a reduce cantitatea de aer cald, a reduce consumul de energie și posibilitatea de supraîncălzire locală.

Optimizați placa de distribuție a fluxului de aer a patului fluidizat pentru a vă asigura că fluxul de aer trece uniform prin stratul de pat. Viteza de deschidere, dimensiunea deschiderii și modul de distribuție a plăcii de distribuție a fluxului de aer afectează direct uniformitatea fluxului de aer. O placă poroasă sau o placă de distribuție în formă de con poate fi utilizată pentru a face ca fluxul de aer să fie distribuit uniform în partea inferioară a stratului de pat pentru a evita fenomenul de canalizare sau pat mort al materialului, reducând astfel supraîncălzirea locală.

(II) Consolidarea controlului proprietății materialelor și a pretratării

Optimizarea concentrației și vâscozității materiei prime

Controlați cu strictețe concentrația de sticlă de apă lichidă și ajustați concentrația la un interval adecvat în funcție de cerințele procesului de uscare. În general, concentrația potrivită de sticlă de apă lichidă pentru uscare prin pulverizare este de 30 - 40°Bé. În acest interval de concentrație, efectul de atomizare al picăturilor este mai bun, rata de evaporare a apei este moderată și apariția supraîncălzirii locale poate fi redusă. Dacă concentrația este prea mare, se poate ajusta prin diluare cu apă; dacă concentrația este prea mică, trebuie concentrată.

Vâscozitatea sticlei de apă lichidă poate fi redusă prin adăugarea unei cantități adecvate de dispersant sau surfactant. Dispersanții precum hexametafosfatul de sodiu pot fi adsorbiți pe suprafața particulelor de silicat de sodiu pentru a preveni aglomerarea particulelor, pentru a reduce vâscozitatea sistemului și pentru a îmbunătăți performanța de atomizare. Agenții tensioactivi precum dodecilbenzen sulfonatul de sodiu pot reduce tensiunea superficială a lichidului, facilitând atomizarea picăturilor în particule fine, îmbunătățind eficiența uscării și reducând acumularea de căldură.

Consolidarea amestecării și amestecării materialelor

În timpul depozitării și transportului materiilor prime, echipamente de agitare de înaltă eficiență, cum ar fi o metodă combinată de agitare care combină un agitator cu ancoră și un agitator cu elice, este utilizat pentru a se asigura că materialele sunt agitate uniform și pentru a evita diferențele locale de concentrație. Agitatorul de ancorare poate îndepărta depunerile de material de pe fundul și peretele rezervorului, în timp ce agitatorul cu elice poate genera un flux axial puternic, astfel încât materialul să formeze un flux de circulație în rezervor și să îmbunătățească uniformitatea amestecării.

Pentru producția la scară largă, un mixer static poate fi setat pe conducta de transport pentru a îmbunătăți și mai mult amestecarea materialelor. Mixerul static este format dintr-o serie de elemente de amestecare fixe. Materialul este divizat și recombinat în mod continuu la trecere pentru a obține o amestecare uniformă, pentru a asigura consistența caracteristicilor materialului care intră în echipamentul de uscare și pentru a reduce supraîncălzirea locală cauzată de materialele neuniforme.

(III) Controlul precis al parametrilor procesului de producție

Controlul precis al temperaturii de uscare

Adoptați sisteme avansate de control al temperaturii, cum ar fi sistemele de control PID neclare bazate pe PLC, pentru a realiza monitorizarea în timp real și ajustarea precisă a temperaturii de uscare. Configurați mai mulți senzori de temperatură în diferite zone ale turnului de uscare, cum ar fi la intrarea aerului, la mijlocul corpului turnului, la ieșirea aerului etc., pentru a colecta date de temperatură în timp real și a transmite datele către controlerul PLC. Controlerul ajustează automat puterea elementului de încălzire sau debitul de aer cald în funcție de intervalul de temperatură prestabilit și algoritmul de control PID neclar pentru a menține temperatura de uscare în intervalul de ± 2℃ din valoarea setată pentru a evita fluctuațiile excesive de temperatură și supraîncălzirea locală.

Stabiliți un mecanism de avertizare de temperatură. Când temperatura unei anumite zone depășește limita superioară setată, sistemul va emite imediat o alarmă și va ajusta automat parametrii relevanți, cum ar fi creșterea vitezei de alimentare sau reducerea puterii de încălzire, pentru a reduce temperatura zonei și a preveni supraîncălzirea locală de la o agravare suplimentară.

Control coordonat al vitezei de alimentare și al timpului de uscare

În funcție de capacitatea de procesare a echipamentului de uscare și de caracteristicile materialului, combinația optimă a vitezei de avans și a timpului de uscare este determinată prin experimente. Viteza pompei de alimentare este controlată de tehnologia de reglare a vitezei cu frecvență variabilă pentru a obține viteza de alimentare reglabilă continuă. În timpul procesului de producție, gradul de uscare a materialului este monitorizat în timp real prin intermediul echipamentelor de detectare online, cum ar fi detectarea distribuției dimensiunii particulelor a produsului printr-un analizor de dimensiunea particulelor cu laser și detectarea conținutului de umiditate al produsului printr-un contor de umiditate. Conform rezultatelor testului, viteza de alimentare și timpul de uscare sunt ajustate în timp pentru a se asigura că materialul are suficient timp pentru a finaliza procesul de uscare în camera de uscare, evitând în același timp supraîncălzirea din cauza timpului lung de rezidență.

Pentru diferite modele de produse din silicat de sodiu sub formă de pulbere, cum ar fi modelul HLNAP-4 cu un modul de 3,4±0,1, datorită posibilelor diferențe în compoziția materiilor prime și caracteristicile de uscare, trebuie formulate planuri de control personalizate pentru viteza de alimentare și timpul de uscare. De exemplu, la producerea HLNAP-4, viteza de alimentare poate fi controlată la 50-80L/h, iar timpul de uscare poate fi controlat la 15-25min. Precizia controlului poate fi îmbunătățită în continuare prin acumularea și optimizarea datelor de producție reale.

(IV) Introducerea tehnologiei avansate de monitorizare și analiză

Aplicarea tehnologiei de monitorizare online

Instalați un termometru cu infraroșu online pentru a monitoriza în timp real distribuția temperaturii de suprafață a materialului în timpul procesului de uscare. Termometrul cu infraroșu are avantajele măsurării fără contact, viteză de răspuns rapidă și precizie ridicată de măsurare. Poate detecta în timp util creșterea anormală a temperaturii locale a materialului. Prin conectarea datelor de monitorizare ale termometrului cu infraroșu la sistemul de control al echipamentului de uscare, se poate realiza avertizare timpurie în timp real și reglarea automată a supraîncălzirii locale.

Utilizați un analizor online de dimensiunea particulelor cu împrăștiere cu laser pentru a monitoriza continuu modificările dimensiunii particulelor ale materialului în timpul procesului de uscare. Modificarea dimensiunii particulelor poate reflecta gradul de uscare și încălzire a materialului. Dacă dimensiunea particulelor materialului într-o zonă locală crește brusc, poate indica faptul că zona este supraîncălzită, rezultând aglomerarea particulelor. Fluctuațiile de modul pot fi evitate prin ajustarea în timp util a parametrilor de uscare.

Aplicarea tehnologiei analitice de proces (PAT)

Utilizați tehnologia de analiză prin spectroscopie în infraroșu apropiat pentru a monitoriza schimbările în compoziția chimică a materialelor în timp real, cum ar fi raportul de conținut de dioxid de siliciu și oxid de sodiu, și pentru a evalua indirect tendința modificărilor modulului. Analiza spectroscopiei în infraroșu apropiat are caracteristicile de rapiditate, non-distructivitate și în timp real. Poate colecta continuu date spectrale în timpul procesului de producție și poate converti datele spectrale în informații despre compoziția chimică prin modele chimiometrice pentru a oferi feedback în timp real pentru controlul procesului de producție.

Se stabilește un model matematic al procesului de producție, iar procesul de uscare este simulat și prezis dinamic în combinație cu datele de monitorizare în timp real. Prin modelul matematic, se poate analiza influența diferiților parametri de proces asupra distribuției temperaturii și modulului materialului și pot fi avertizate în prealabil eventualele probleme locale de supraîncălzire, iar parametrii procesului pot fi optimizați pentru a obține un control optim al procesului de producție.

4. Practica și realizările Tongxiang Hengli Chemical Co., Ltd

Ca o întreprindere specializată în producția de produse din siliciu anorganic, Tongxiang Hengli Chemical Co., Ltd acordă o mare importanță controlului stabilității modulului în producția de silicat de sodiu sub formă de pulbere. Prin optimizarea și modernizarea echipamentului de uscare, cum ar fi utilizarea unui atomizor compozit și optimizarea structurii interne a turnului de uscare, uniformitatea dimensiunii picăturilor a fost îmbunătățită semnificativ, iar fenomenul de supraîncălzire locală în procesul de uscare a fost redus cu mai mult de 30%. În același timp, amestecarea și amestecarea legăturii de pretratare a materialului este întărită pentru a asigura uniformitatea concentrației și vâscozității paharului cu apă lichidă, punând bazele funcționării stabile a procesului de uscare ulterior.

În ceea ce privește controlul procesului, compania a introdus un sistem de control al temperaturii PID fuzzy bazat pe PLC și un termometru online cu infraroșu pentru a obține un control precis al temperaturii de uscare și monitorizarea în timp real a supraîncălzirii locale. Prin optimizarea potrivirii vitezei de alimentare și a timpului de uscare, combinată cu monitorizarea în timp real a modulului prin tehnologia de analiză prin spectroscopie în infraroșu apropiat, intervalul de fluctuație al modulului (valoarea M) este controlat cu ± 0,05, ceea ce este mult mai bun decât cerințele standardului industrial de ± 0,1, iar stabilitatea calității produsului este îmbunătățită semnificativ.

În plus, compania a stabilit, de asemenea, un sistem complet de management al procesului de producție, a consolidat pregătirea angajaților și a îmbunătățit gradul de conștientizare a operatorilor și capacitatea de gestionare a problemelor locale de supraîncălzire. Întreținerea regulată a echipamentului de producție asigură funcționarea normală a echipamentului, reducând în continuare supraîncălzirea locală și fluctuațiile de modul cauzate de defecțiunile echipamentelor.